Im wettbewerbsintensiven Bereich der Kunststoffrecycling ist das Verständnis für die Maschinen, die Effizienz steigern, entscheidend. Kunststoffgranulatoren sind unverzichtbar, um große Kunststoffabfälle in handhabbare, recycelbare Granulate zu zerkleinern. Dieser Leitfaden beleuchtet neun entscheidende Aspekte, die jeder Branchenexperte über Kunststoffgranulatoren kennen sollte - von den Betriebsmechanismen bis zu den Auswahlkriterien, um fundierte Entscheidungen zu treffen, die Produktivität und Nachhaltigkeit steigern.

Kunststoffgranulatoren verstehen

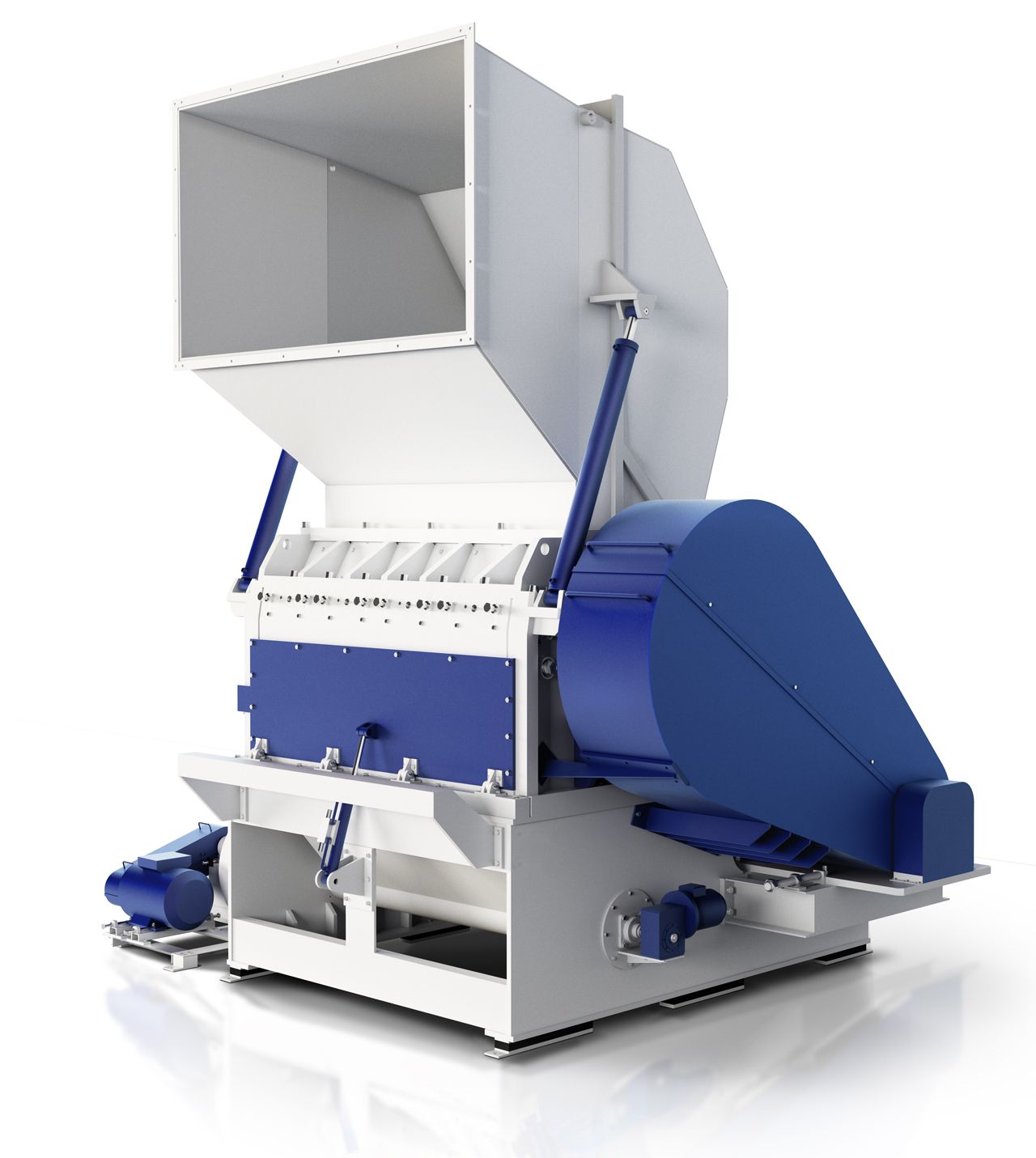

Ein Kunststoffgranulator ist eine präzisionsgefertigte Maschine, die entwickelt wurde, um sperrige Kunststoffgegenstände in kleinere, einheitliche Granulate zu zerkleinern. Diese Granulate sind einfacher zu handhaben, zu transportieren und in nachfolgenden Recyclingstufen zu verarbeiten. Bei Rumtoo-Maschine, spezialisieren wir uns auf Hochleistungsgranulatoren, die verschiedenen industriellen Bedürfnissen gerecht werden und eine optimale Größenreduzierung sowie Materialkonsistenz gewährleisten.

Wie Granulatoren funktionieren

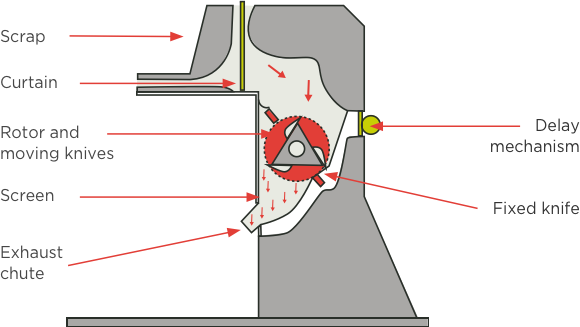

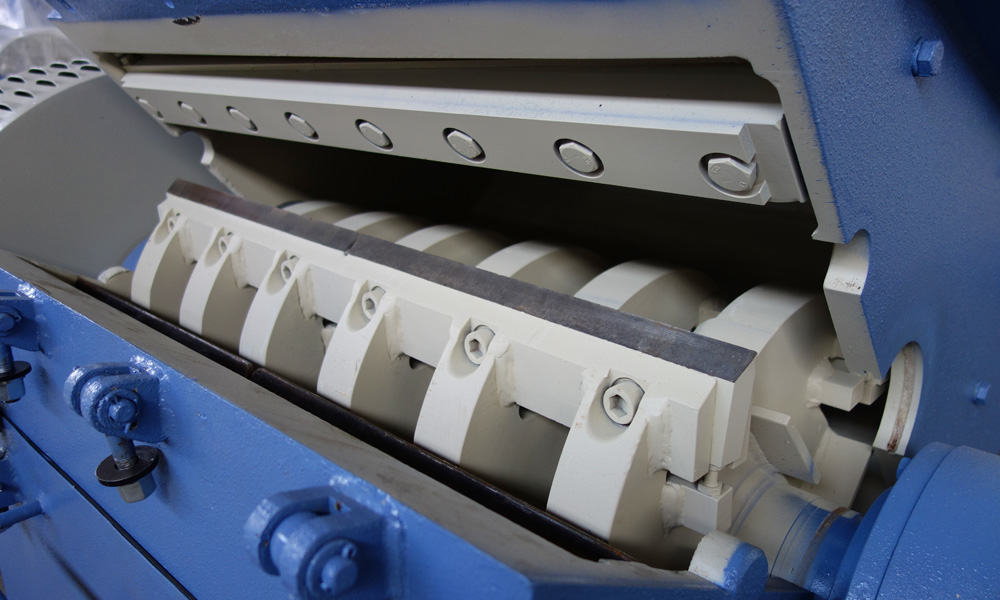

Granulatoren funktionieren durch eine Kombination aus Schneidmesser und Sieben. Das Material wird in einen Trichter eingeführt, wo rotierende Messer es gegen eine stationäre Messerbank scheren. Die entstehenden Partikel passieren ein Sieb mit spezifizierter Größe, das die endgültigen Granulatdimensionen bestimmt. Dieser Prozess ist effizient, energiesparend und darauf ausgelegt, verschiedene Kunststoffarten zu verarbeiten.

Anwendungen in der Recyclingindustrie

Granulatoren vielseitig einsetzbar geeignet für das Recycling von:

- PET und HDPE aus Flaschen und Behältern

- PVC aus Rohren und Fittings

- LDPE und PP aus Verpackungen und Folien

– Gemischte Kunststoffe aus Elektroschrott und Automobilteilen

Arten von Granulatoren

Die Auswahl des richtigen Granulators hängt von Ihren Material- und Volumenanforderungen ab:

| Typ | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Rotationsgranulatoren | Weiche Kunststoffe (LDPE, PP) | Rotierende Messer, kosteneffizient, geringer Energieverbrauch |

| Zerkleinerungsgranulatoren | Harte Kunststoffe (PET, HDPE) | Mehrere Messer, hohes Drehmoment, robuste Bauweise |

Vorteile der Verwendung eines Granulators

Die Integration eines Granulators in Ihren Arbeitsablauf bietet:

- Erhöhte Recyclingeffizienz: Reduziert manuelle Arbeit und Verarbeitungszeit.

- Cost Savings: Senkt Entsorgungskosten und erhöht den Wiederverkaufswert des recycelten Materials.

- Vielseitigkeit: Verarbeitet eine breite Palette von Kunststoffarten und -größen.

- Nachhaltigkeit: Unterstützt Initiativen der Kreislaufwirtschaft durch verbesserte Recycelbarkeit.

Auswahl des richtigen Granulators

Berücksichtigen Sie diese Faktoren bei der Auswahl eines Granulators:

- Materialtyp: Passen Sie den Granulatortyp an die von Ihnen verarbeiteten Kunststoffe an.

- Kapazität: Durchsatzanforderungen (kg\/Stunde) bestimmen die Maschinengröße.

- Strom- und Energieverbrauch: Balancieren Sie Betriebskosten mit Leistungsanforderungen.

- Wartungszugang: Einfache Wartbarkeit reduziert Ausfallzeiten.

Sicherheitsprotokolle

Priorisieren Sie immer Sicherheit:

– Stellen Sie sicher, dass die Materialien trocken sind, um Korrosion der Klingen zu verhindern.

– Arbeiten Sie in gut belüfteten Bereichen und verwenden Sie Staubmasken.

– Halten Sie den Arbeitsbereich frei von Hindernissen.

– Befolgen Sie die Herstelleranweisungen für Betrieb und Wartung.

Effektive Nutzungstipps

Maximieren Sie die Leistung Ihres Granulators:

– Beginnen Sie mit weicheren Kunststoffen, um die Maschinen einzulaufen.

– Zerkleinern Sie harte Kunststoffe vorab, um die Lebensdauer der Klingen zu verlängern.

– Inspektieren und reinigen Sie regelmäßig Klingen und Siebe.

– Überwachen Sie die Konsistenz der Ausgabe, um die Zufuhrleistungen anzupassen.

Bewährte Wartungsmethoden

Regelmäßige Wartung gewährleistet Langlebigkeit und Zuverlässigkeit:

– Schmieren Sie bewegliche Teile wie angegeben.

– Schärfen oder ersetzen Sie Klingen periodisch.

– Überprüfen Sie elektrische Komponenten und Sicherheitsschalter.

– Führen Sie ein Protokoll der Wartungsaktivitäten für vorausschauende Wartung.

Häufig gestellte Fragen

F: Was ist die durchschnittliche Lebensdauer eines Granulators?

A: Bei ordnungsgemäßer Wartung kann ein hochwertiger Granulator von Rumtoo-Maschine 10-15 Jahre halten, je nach Intensität der Nutzung.

F: Können Granulatoren kontaminierte Kunststoffe verarbeiten?

A: Obwohl sie leicht kontaminierte Materialien verarbeiten können, wird eine Vorwäsche empfohlen, um Klingenschäden zu vermeiden und die Ausgabegewährleistung sicherzustellen.

F: Was ist der Unterschied zwischen einem Granulator und einem Schredder?

A: Granulatoren erzeugen mit Schneidmessern gleichmäßige Granulate, während Schredder Material in unregelmäßige Stücke zerreiben, oft als Vorstufe für die Granulation.

F: Wie bestimme ich die richtige Siebgröße?

A: Die Siebgröße hängt von der gewünschten Ausgangsgranulgröße ab; typischerweise werden bei den meisten Recyclinganwendungen Siebe mit 3-10mm verwendet.

F: Sind Granulatoren energieintensiv?

A: Moderne Granulatoren sind für Energieeffizienz konzipiert, wobei der Stromverbrauch je nach Materialhärte und Durchsatz variiert.

Schlussfolgerung

Die Investition in den richtigen Kunststoffgranulator ist eine strategische Entscheidung, die die Betriebseffizienz steigert, Kosten senkt und Umweltziele unterstützt. Indem Sie die Arten, Anwendungen und Wartungsbedürfnisse verstehen, können Sie eine Maschine auswählen, die Ihren Produktionsanforderungen entspricht. Rumtoo-Maschine bietet zuverlässige, branchenführende Granulatoren, die von Expertenwissen unterstützt werden. Für weitere Informationen oder um Ihre spezifischen Anforderungen zu besprechen, kontaktieren Sie unser Team noch heute.